MACHINING

部品加⼯・減速機の組立

精密加工のプロフェッショナル

当社では工作機械から産業機械に使われる様々な部品加工を行っています。旋盤加工、機械加工(マシニング)、歯車加工、研磨加工など、それぞれの加工事例をご紹介いたします。加工のご依頼がございましたら、お気軽に当社までお問い合わせください。

STRENGS

私たちの強み

1

1

多様な加工技術

材料手配から旋盤・歯切り・マシニング・研磨など様々な加工を社内で行うことができます。

2

2

図面製作も可能

部品の図面がなくても、部品の現物があれば、図面の製作から完成品まで一貫して手がけることができます。

3

3

豊富なノウハウ

歯車や減速機の不具合(騒音や振動)について改善方法などノウハウがあります。特に歯車においては、騒音低減を目的とした歯形・歯すじ修整が行えます。

PARTS

制作できる部品例

スパーギヤ・ヘリカルギヤ(外⻭⾞)

| 用途 | ⼯作機械・印刷機 |

スパーギヤやヘリカルギヤは、外⻭⾞とも呼ばれ、円筒の外側に⻭を配置した⻭⾞です。当社では、クレーンなどで使われる⼤きな荷重がかかる⼤型⻭⾞(最⼤8M・外径800mmまで)から ⼯作機械や印刷機などで使われる⾼精度⻭⾞までお客様のご要望に応じて様々な⻭⾞を製作することができます。

インターナルギヤ(内歯車)

| 用途 | クレーン・減速機 |

インターナルギヤは、円筒の内側に歯を配置した歯車で、省スペース性に優れ、減速比が大きい遊星歯車機構(内歯車の中心に太陽ギヤ、その周辺に遊星ギヤを複数配置した機構)などに利用されます。当社ではクレーンや減速機に使われるインターナルギヤの加工を行っています。

中空軸

| 用途 | 産業用機械 |

加工方法は、旋盤加工、スロッター、キー溝、穴あけ・タップ加工を行ったのち、最後に円筒と内研で仕上げています。 検査室で寸法測定(検査成績表作成)と打ちキズなど外観検査を行い、お客様の品質基準を満たした製品のみが出荷されます。

ギヤボックス

| 用途 | クレーン・⼯作機械・印刷機 |

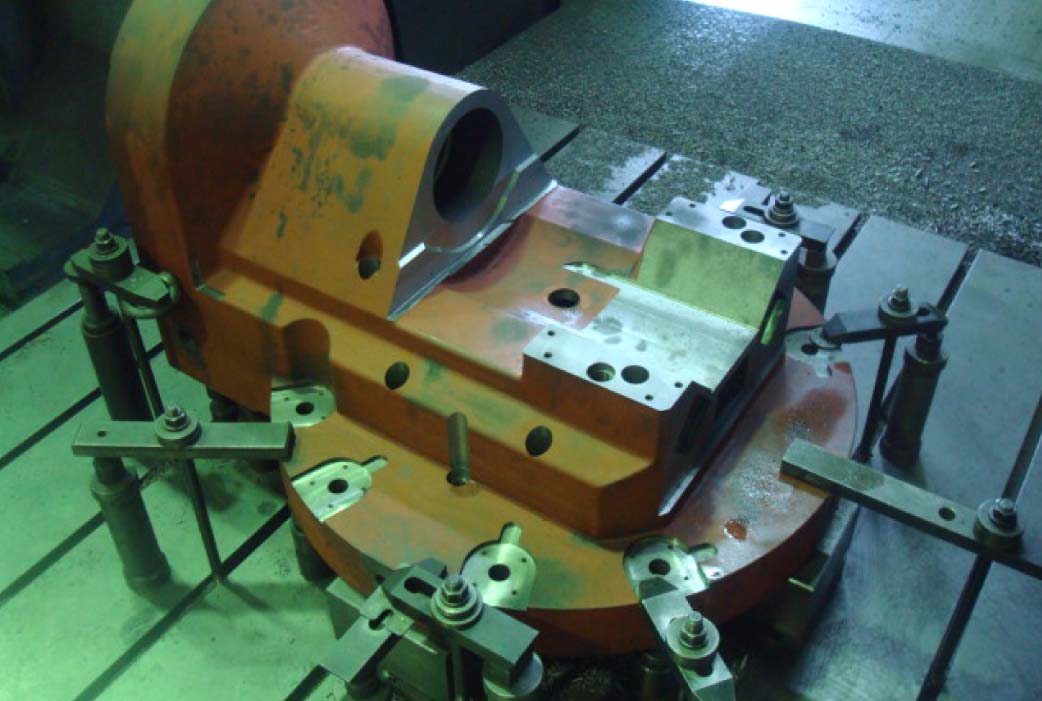

ギヤボックスは、歯車箱とも呼ばれ、ギヤボックスの中に複数の歯車を組み込み、速度やトルクを変換する装置です。弊社では、歯車製作だけでなく、クレーンや印刷機、工作機械などで使われる様々な大きさのギヤボックスについてマシニング加工を行っています。

工作機械 鋳物部材

当社で設計・製作している工作機械(キー溝盤・カムフライス盤)で使われる鋳物部品のマシニング加工を行っています。

砥石フランジ

研削盤用砥石フランジです。このフランジに砥石を取り付け、工作機械(研削盤)で研磨加工を行います。フランジの真円度が重要となる部材です。

食品加工機械 部品加工

弊社では、SC材やSCM材など特殊鋼を用いた歯車加工や鋳物部材などのマシニング加工が主な加工品ですが、変わり種として食品加工機械で使われる部材(SUS材)の加工も行っています。

MACHINING

加工について

旋盤加工

協力会社様に依頼することがまだまだ多いですが、2023年から歯車製作の第1工程となる旋盤工程を社内で行っています。

使⽤設備

汎用旋盤

NC旋盤

機械加工

当社製の工作機械の部品についてマシニング加工・ボーリング加工を行っています。その他、歯車部品をはじめとする各種部品の穴あけやタップ加工、キー溝、スロッター加工といった機械加工を行っています。

使⽤設備

5面加工機

ターニング(竪旋盤)

スロッター

キー溝盤(元久保工作所製)

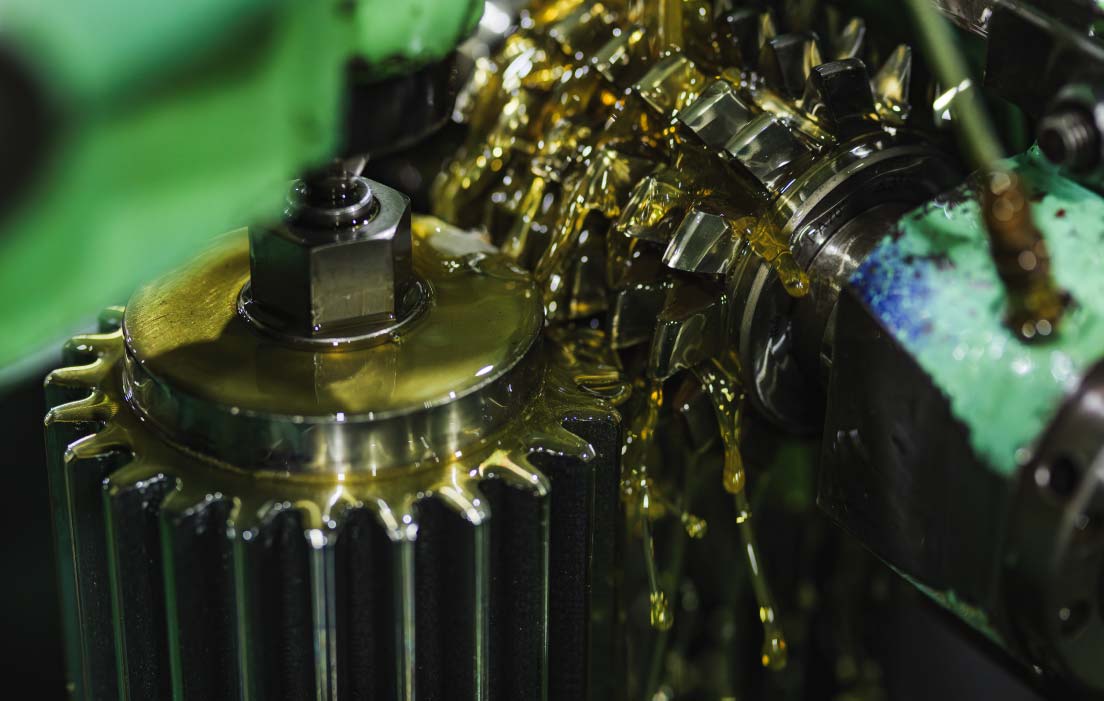

歯車加工

歯車製作において、幅広いニーズに対応しています。歯車は、産業機械で使用される高精度なものから、印刷機や工作機械、減速機などに使用される様々なタイプまで製作しています。外歯車(スパーギヤ・ヘリカルギヤ)のほか、内歯車(インターナルギヤ)の加工や、熱処理前の表面仕上げ加工であるシェービング、熱処理後の表面仕上げ加工である超硬ホブによるスカイビングも可能です。

使⽤設備

歯切り盤(汎用・NC共に)

ギヤシェーパー(インターナルギヤ加工機)

シェービング加工機

研磨加⼯

研磨工程では、産業用機械などで使用される歯車部品から各種軸物(中空軸など)などの円筒・内面・平面研磨から歯面研削まで行っています。特に歯面研削においては、クラウニング加工やエンドリーフ加工などによる歯形・歯すじ修正など、きめ細かかな研削が可能です。

使⽤設備

歯車研削盤(クリンゲンベルグ、ライスハウァー、マーグなど)

円筒研削盤(シギヤ、トヨダ)

内⾯研削盤(グラハウ)

平⾯研削盤(東芝機械)

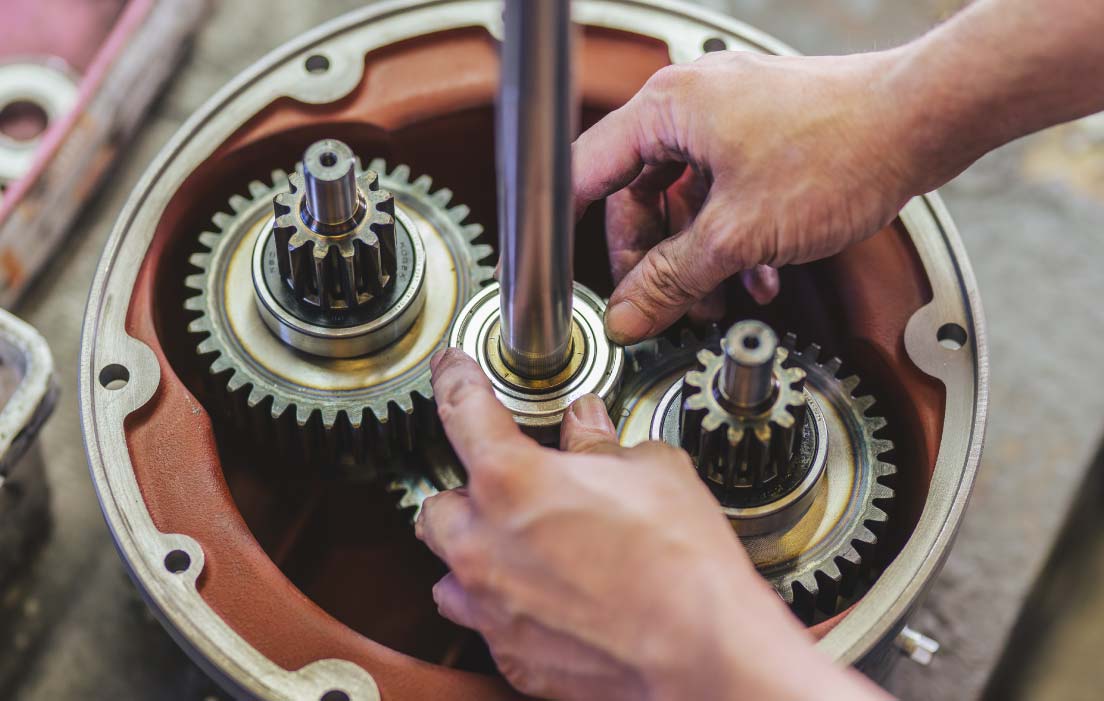

ASSEMBLY

減速部組立について

部品加工だけでなく、ギヤードモータの減速部やクレーンなどで使われる小型減速機、印刷機で使われるフィードテーブルなどの様々な組立を行っています。また減速部などを組立した後に塗装作業も行います。

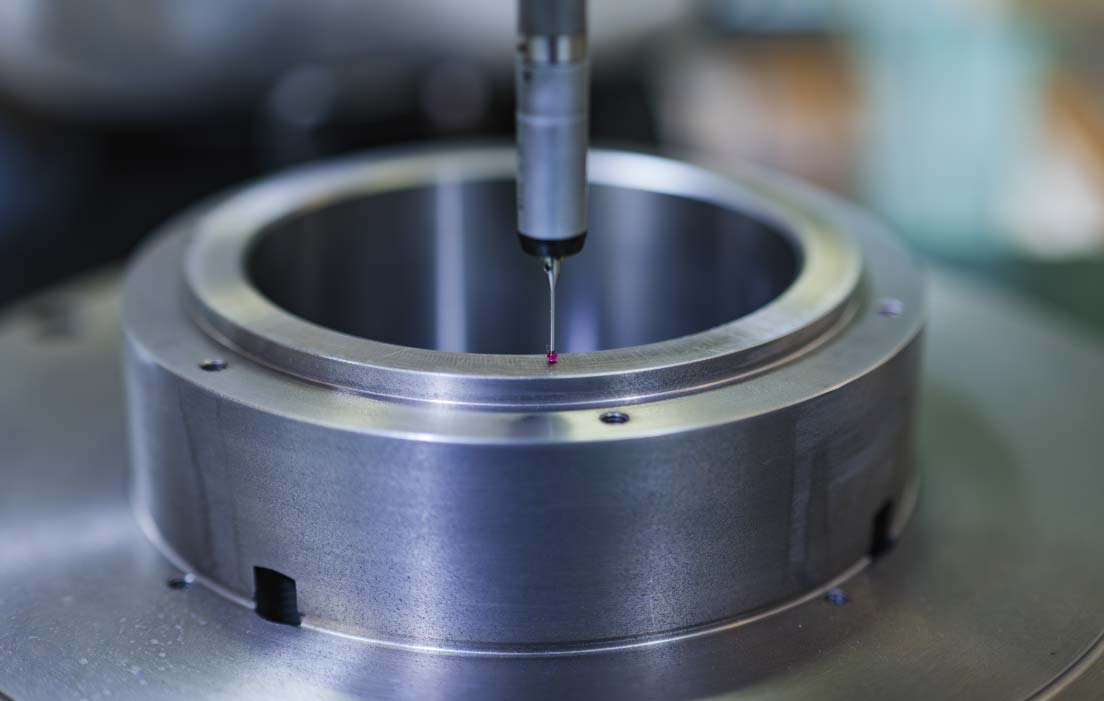

QUALITY

品質管理について

3次元測定機(ミツトヨ製、キーエンス製)、歯車試験機(東京テクニカル製)など各種測定器で精度検査を通過した部品のみお客様へ納品いたします。マイクロメーターなどの測定器は年に1度外部機関にて校正を行い、常に正確な検査ができるよう管理しています。

FLOW

ご依頼から納入までの流れ

図面確認

製作する部材の図面を確認しながらお客様と打合せを行います。修理部品など現物しかない場合は、現物を測定しながら図面製作から手がけることもできます。

工程設計・見積

図面をもとに製品に求められる精度を実現するためにどのような工程で製作を行うか工程設計を行います。その後、各工程の工数をもとに見積もりを行います。

材料手配

図面をもとに材料手配を行います。

旋盤工程

旋盤で材料を丸く削ります。

歯切り工程

ホブ盤(歯切り盤)で歯車加工部の加工を行います。必要に応じて熱処理前の歯面仕上げ(シェービング加工)を行うこともあります。

マシニング工程

マシニング加工機で吊りタップやキー溝などの加工を行います。

熱処理

高周波焼き入れ・浸炭焼き入れなど材質に応じた熱処理を行います。必要に応じて熱処理成績表を取得します。

研磨工程

熱処理処理後 仕上げ工程として 円筒・内研・平研・歯面といった箇所の研削加工を行います。特に歯面研削では、歯形・歯すじ測定を行います。

検査・梱包・出荷

最終加工工程が終わると図面と照らし合わせながら寸法を確認し、必要に応じて精度検査成績表の作成も行います。検査工程が終了したのち、納品に向けて梱包作業を行います。